工場配管とは?種類別や特徴、注意点を解説!

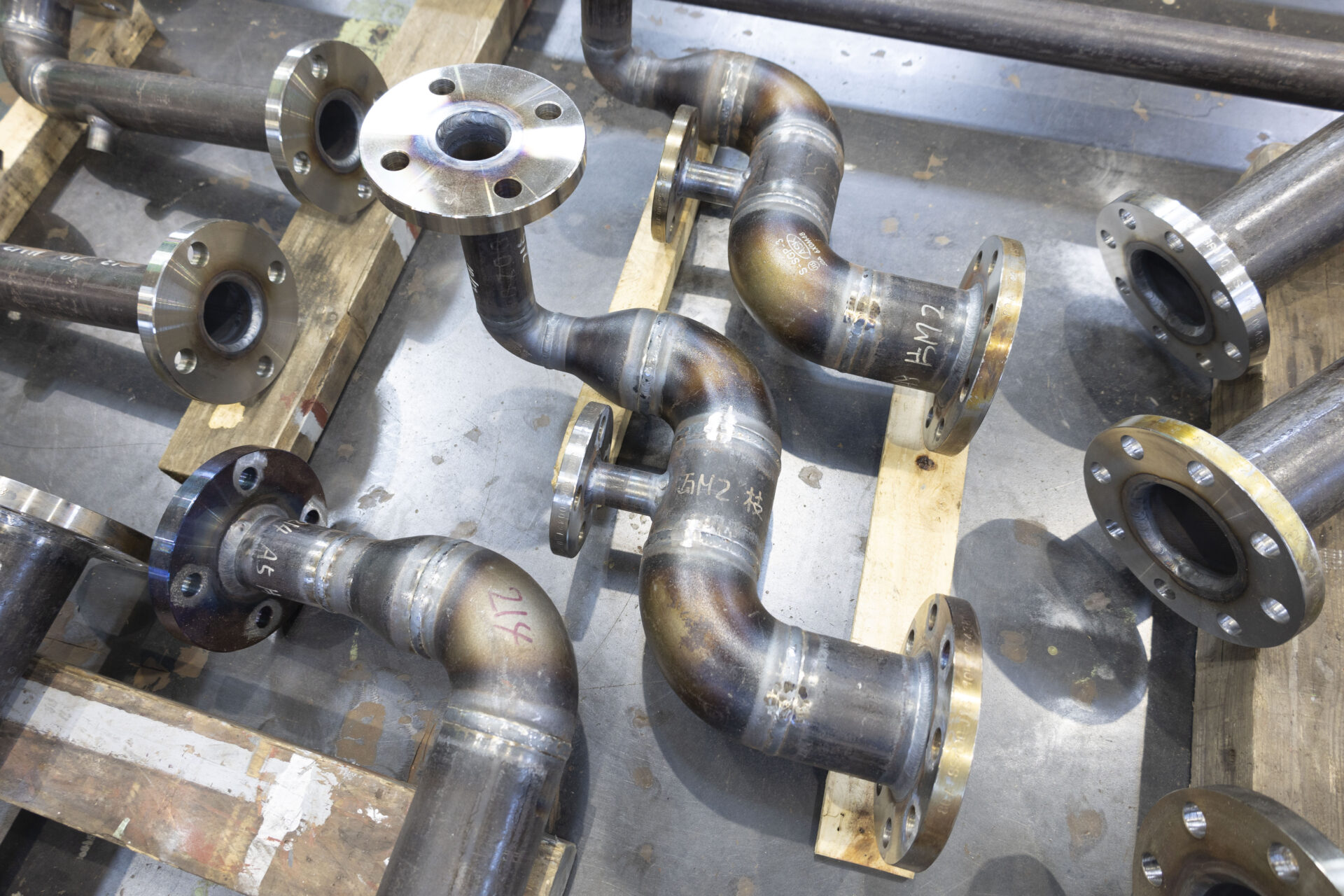

工場には、数多くの配管が設置されています。一見するとどれも同じように見えるかもしれませんが、それぞれの配管が担う役割や中を流れているものは大きく異なります。液体を流す配管、気体を運ぶ配管、さらには粉体を運搬する特殊な配管まで、さまざまな種類が存在します。これらの配管は、使用される材質や形状、設置環境に応じて異なる仕様が求められます。そのため、配管を選定・設置する際には、用途や環境に適した設計が不可欠です。

配管は、工場の生産活動を支える重要なインフラであり、その性能や設計は工場全体の効率性や安全性に直結します。たとえば、液体配管では、流体の種類に応じて腐食対策や耐圧性能が求められる一方、気体配管では、高温や高圧に耐える設計や漏れを防ぐ工夫が必要です。また、粉体配管では、詰まりや異物混入を防ぐための構造が重視されます。このように、配管は単なる通路ではなく、運搬する物質の性質や使用環境に応じて高度な設計が求められるシステムなのです。

さらに、配管の選定には材質も重要な要素となります。炭素鋼やステンレスなどの金属配管は、耐久性や耐腐食性が求められる場面で使用され、一方で樹脂管や耐火二層管などの非金属配管は、軽量性や施工のしやすさが重視される用途で採用されます。材質選びを誤ると、配管の寿命が短くなったり、故障やトラブルが発生しやすくなるため、慎重な検討が必要です。

配管の設置においては、施工時の技術力も非常に重要です。配管内部の流体がスムーズに流れるよう、継ぎ目や接続部分の精度が求められます。また、適切な勾配や支持構造の設計は、配管全体の耐久性や性能を維持する上で欠かせません。さらに、配管が外部環境から受ける影響を最小限に抑えるための防錆処理や保温対策も重要です。

ここでは、工場配管の種類や特徴、そして注意点について詳しく解説します。配管の選定から施工までを理解することで、より効率的で安全な工場運営を実現するためのヒントをお伝えします。

工場配管とは?

工場配管とは、工場内でエネルギーや原材料、製品、または廃棄物などを効率的に移動させるための管路システムのことを指します。この配管は、工場内の設備をつなぐ「血管」のような役割を果たしており、工場の稼働に不可欠な要素です。適切に設計された配管システムは、工場全体の生産効率を向上させ、製品の品質を維持するための重要な基盤となります。

たとえば、食品工場では液体原料の移送や清浄水の供給、さらに洗浄用液体の循環などが工場配管の主な役割です。一方、自動車製造工場では、塗装工程における塗料の移送やエアシステム、冷却液の供給といった用途で配管が活用されています。

工場配管は、その目的や運ぶ物質によって設計が大きく異なります。例えば、ガスや液体を移送する場合は、配管内の圧力や温度に耐えられる材料と設計が求められます。また、化学工場や食品工場のように衛生面や安全面の規格が厳しい環境では、それに対応した特殊な材質や処理方法が採用されることもあります。

さらに、工場配管は配管の形状やレイアウトも重要です。効率的なレイアウト設計により、流体の圧力損失を最小限に抑え、エネルギー効率を最大化することが可能です。また、メンテナンスのしやすさも考慮されるべき要素であり、適切な設置と管理が工場全体の長期的な安定稼働を支えます。

このように、工場配管はただの「管」としての役割を超えて、工場の生産プロセス全体を支える重要なシステムであり、設計・施工には高度な技術と経験が求められます。

もちろん、工場配管の技術には弊社が得意としているプラント配管における技術・ノウハウも生かすことが可能です。工場配管はプラント配管と比較すると、工場全体の包括的な配管に関する技術が求められるのに対して、プラント配管は、一部の工程(プロセス)に特化した技術が求められます。しかし、その内容には重なる部分も多く、プラント配管では高温・高圧流体の移送や製品の冷却工程における冷却水循環などに特化した配管工事・設計を行いますが、食品工場や自動車製造工場、化学工場など多様な工場配管を行う中でも重要な技術要素となり、弊社はプラント配管における実績も多数保有しております。プラント配管や溶接技術に関して詳細に説明している記事もございますので、興味のある方はぜひご覧ください。

工場配管の種類と特徴

工場配管は、運搬する内容物や用途に応じていくつかの種類に分類され、それぞれの特徴が異なります。主に「液体配管」「気体配管」「粉体配管」の3つに大別され、それぞれが工場内での生産活動や設備の効率的な運用を支える重要な役割を果たしています。

ここでは、工場配管の種類と特徴について詳しく解説します。

液体配管

液体配管は、工場内で水、油、化学薬品などの液体を効率的に運搬するために設計された配管です。この配管は工業用水の供給、熱源の循環、排水処理など多岐にわたる用途に使用され、工場の生産活動を支える中核的な役割を果たしています。

液体配管には、運ぶ流体の性質に応じた材質と設計が必要です。例えば、水や飲料水を運ぶ配管には衛生面の配慮が求められ、腐食しにくいステンレスやプラスチック製の配管が使用されます。一方、油配管では高い圧力に耐える必要があり、耐圧性と耐油性を兼ね備えた特殊な鋼管やシームレス配管が採用されます。また、腐食性の強い化学薬品を扱う場合は、耐薬品性の高いフッ素樹脂やガラスライニングされた配管材が選ばれます。

さらに、液体配管では配管内の流れを安定させるための設計も重要です。配管内部で乱流が発生すると、摩耗や腐食が進行しやすくなるため、流速の管理や配管内のスムーズな流れを確保する設計が求められます。また、冬場の凍結や空気だまりによるトラブルを防ぐために、配管の断熱材の適切な配置や空気抜き弁の設置が必須です。

近年では、省エネルギー化や耐久性の向上を目的とした新素材や新技術が開発されており、液体配管の効率性や安全性がさらに高まっています。

気体配管

気体配管は、空気、蒸気、冷媒、燃料ガスなどを輸送するための配管で、工場内でのエネルギー供給や機械の動力源として広く使用されています。これらの配管は、工場の効率的な稼働を支える重要なインフラであり、特にプロセスの連続性や安全性が求められる場面で欠かせません。

例えば、冷媒配管は空調設備に使用され、エアコンの室内機と室外機を繋ぐ役割を果たします。この場合、冷媒の温度や圧力が適切に制御されないと、エネルギーの無駄が生じるだけでなく、装置の寿命が短くなるリスクもあります。そのため、気体配管では適切な配管径や材料選びが重要です。

また、燃料ガスや蒸気を運ぶ配管では、漏洩防止と保温対策が特に重視されます。例えば、水蒸気を流す場合、高温高圧に耐える鋼管が必要であり、熱損失を防ぐための断熱材の使用が必須です。さらに、腐食防止の観点から、ポリエチレン被覆鋼管や特殊コーティングを施した配管が選ばれることもあります。

最近では、気体の流量や圧力をリアルタイムで監視するセンサー技術が進化しており、これらを活用した配管システムの効率化が注目されています。

粉体配管

粉体配管は、小麦粉や砂糖、医薬品の原料などの粒体や粉体を輸送するための配管です。特に食品工場や製薬工場では、原料を安全かつ効率的に運ぶために粉体配管が欠かせません。この配管の設計には、衛生基準や流動性の確保が重要な要素となります。

粉体配管の大きな課題の一つは、配管内での詰まりや「ダマ」の発生です。これを防ぐため、配管の内壁を滑らかに仕上げ、角度の急な曲がりを避ける設計が採用されます。また、特定の材料には静電気の発生を防ぐ導電性コーティングを施し、粉体が付着しにくい環境を整えることも求められます。

さらに、粉体は流動性が悪い場合があるため、エアアシストや振動装置を組み合わせて流れを促進する仕組みが導入されることがあります。これにより、詰まりを防止し、安定した供給が可能となります。

衛生面が特に重要な食品工場では、粉体配管の素材選びや洗浄性も配慮されます。たとえば、サニタリー仕様の配管や工具不要で分解可能な設計が採用され、清掃作業の効率化が図られています。

工場配管で使われる材料の種類と特徴

工場配管の性能や耐久性は、使用される材料の選定によって大きく左右されます。配管の用途や流れる物質の性質、設置環境によって、適切な材料を選ぶことが求められます。金属材料は高い耐圧性と耐熱性を持ち、過酷な条件下でも使用できる一方、非金属材料は軽量で腐食に強く、コスト面でも優れた選択肢となる場合があります。

ここでは、工場配管に使用される主な金属材料と非金属材料について、それぞれの特徴や用途を詳しく解説します。

金属管

- 炭素鋼鋼管

炭素鋼鋼管は、鉄と炭素を主成分とした合金で製造される配管であり、工場配管において最も一般的に使用される素材の一つです。この鋼管は、炭素含有量を調整することで強度や硬度を変化させることが可能であり、用途に応じた柔軟な対応ができる点が特長です。特に、低コストで加工がしやすく、水、油、ガス、空気といった多様な流体の輸送に適しているため、幅広い用途で利用されています。

炭素鋼鋼管は、低温から高温までの広範な環境に対応可能で、一般的な工場配管から特殊な産業用途まで、さまざまな分野で採用されています。ただし、腐食性の高い液体を扱う場合には適切な表面処理が必要です。たとえば、防錆効果を持つ亜鉛メッキを施した白管や、内部に耐食性を高めるライニング加工を施した鋼管が代表的です。これらの処理により、耐久性が向上し、厳しい環境でも安定した性能を発揮します。

炭素鋼鋼管の種類には、黒管と白管(亜鉛メッキ鋼管)の2つが挙げられます。黒管は無塗装のためコストが低く、主に屋内配管に適しています。一方、白管は亜鉛メッキにより耐腐食性が向上しており、湿気の多い環境や屋外配管での使用に適しています。また、ライニング鋼管はさらに耐食性が強化され、特殊な用途での信頼性を確保するために利用されることが多いです。

炭素鋼鋼管は、その経済性と高い加工性から、多くの産業分野で採用され続けています。特に、建設業や石油・ガス関連、化学プラントなど、あらゆる分野で重要な役割を果たしています。

- 合金鋼鋼管(合金鋼管)

合金鋼鋼管は、炭素鋼にクロム、ニッケル、モリブデンなどの元素を添加することで製造された配管です。この加工により、炭素鋼では対応が難しい高温・高圧環境や過酷な条件下での使用が可能となる点が特長です。主にボイラーや熱交換器、化学プラントなど、特殊な環境での配管に採用されています。

合金鋼鋼管の最大の特長は、優れた耐熱性と耐食性にあります。例えば、高温環境下で使用される配管には、熱膨張を抑える設計が必要です。クロムやモリブデンの添加により、これらの課題に対応できるため、安定した性能を発揮します。また、極端な低温環境でも割れにくく、耐久性を保てる点も重要な特性です。

成分の調整によって特定の用途に最適化することができるのも合金鋼鋼管の利点です。例えば、クロムを多く含む配管は耐食性が強化され、酸性やアルカリ性の流体を扱う場合に適しています。一方、モリブデンを加えたものは、高温高圧環境での強度を向上させるため、石油精製や発電所の配管システムで利用されています。

さらに、合金鋼鋼管は、表面の酸化や腐食を抑えるための追加処理が可能です。このため、長期間にわたり安定した運用が求められる施設で重宝されています。ただし、製造コストは炭素鋼鋼管に比べて高くなるため、用途に応じた慎重な選定が必要です。

合金鋼鋼管は、その優れた性能により、耐久性や安全性が重要視される環境での利用が広がっています。設置後も安定した性能を維持するためには、適切なメンテナンスが求められます。

- ステンレス管(ステンレス鋼鋼管)

ステンレス管は、耐食性に優れた高合金鋼で製造された配管で、特に厳しい環境や衛生的な条件が求められる用途で広く利用されています。主にクロムを10%以上含む合金で、表面に形成される不動態皮膜によって、腐食や錆から素材を保護する機能があります。これにより、食品工場や医療設備、化学プラントなど、腐食環境や清潔さが必要とされる分野で活用されています。

ステンレス管の種類には、304系や316系などがあります。304系は加工性と耐食性のバランスが良く、給水や給湯、排水など幅広い用途に対応できます。一方、316系はモリブデンを添加しており、塩分を含む環境や腐食性の高い薬品に対して優れた耐久性を発揮します。このような特性から、海洋施設や化学プラントの配管にも採用されています。

また、ステンレス管は美観性が高く、露出する配管部分にも使用されます。鏡面仕上げやマット仕上げなどの表面処理が可能で、建築物の装飾的な用途にも適しています。さらに、リサイクルが容易な素材であり、環境への配慮も兼ね備えています。

デメリットとしては、他の金属配管よりも初期コストが高い点が挙げられますが、長期的にはメンテナンスの負担が少なく、結果的に経済的な選択肢となる場合が多いです。

このように、ステンレス管は優れた耐久性と多用途性を持つ配管材であり、用途に応じて選定することで、長期的な信頼性と効率性を実現できます。

- アルミ管

アルミ管は、軽量かつ耐腐食性に優れたアルミニウムを主材料とする配管で、自動車産業や航空宇宙産業など、軽量化が求められる分野で広く利用されています。アルミニウムの比重は鉄やステンレスと比較して約1/3と非常に軽く、設置や取り扱いが容易であることが特長です。

アルミ管はその優れた耐腐食性によって、錆びにくい素材としても注目されています。特に、酸化アルミニウムの皮膜が自然に形成されるため、湿気や酸性の環境でも安定した性能を発揮します。この特性により、冷却配管や熱交換器、空調設備など、多様な用途で使用されています。

さらに、アルミは優れた熱伝導性を持ち、効率的な温度管理が求められる場面でも活用されています。例えば、冷却システムや熱交換システムでは、アルミ管の熱伝導性がシステム全体の効率を向上させる役割を果たします。一方で、アルミ管は他の金属素材と比較すると機械的強度が低いため、高圧や衝撃の加わる用途には適していません。そのため、ジュラルミンなどの強化アルミ合金が使用される場合もあります。

また、アルミ管の表面には追加の表面処理を施すことで、耐摩耗性や美観性を向上させることも可能です。例えば、アルマイト処理(陽極酸化処理)により耐食性や装飾性をさらに高めることができます。

アルミ管の利点はその軽量性と耐腐食性ですが、適切な用途を見極めた上で選定することが重要です。特に、耐圧性や強度が必要な場合には、他の金属素材や補強合金との組み合わせを検討することで、最適な配管材を選ぶことができます。

- 銅管

銅管は、優れた耐腐食性と熱伝導性を持つ配管材料で、冷媒配管や給湯配管、医療用ガス配管など、精密さと信頼性が求められる用途で広く使用されています。特に、抗菌性を持つ銅の特性は、飲料水や食品関連の配管において大きな利点となります。

銅は自然環境下で酸化膜を形成し、錆びにくい特性を持っています。このため、湿気や腐食性の高い環境においても安定した性能を発揮します。さらに、熱伝導性が高いため、エネルギー効率が求められる冷暖房システムや冷媒配管においても理想的な素材とされています。例えば、エアコンや冷蔵庫の配管として銅管が採用されることが多いのは、この特性が理由です。

銅管の加工性も優れており、曲げ加工や接続が比較的容易です。このため、複雑な形状が求められる配管設計にも柔軟に対応できます。また、他の金属と比較して高い耐久性を持つため、長期間にわたる安定した性能が期待できます。

一方で、銅管のデメリットとして、他の金属配管材と比較してコストが高い点が挙げられます。しかし、耐久性の高さやメンテナンスコストの削減、衛生面での利点を考慮すると、初期投資以上の価値をもたらすことが多いです。また、近年では銅のリサイクル技術も進展しており、環境負荷の低減にも寄与しています。

銅管は、その信頼性と多用途性から、幅広い産業分野で欠かせない素材として活用されています。その特性を最大限に活かすためには、用途に応じた適切な設計と施工が重要です。

非金属管

- 樹脂管

樹脂管は、ポリ塩化ビニル(PVC)やポリエチレン(PE)などの樹脂を主材料とした配管で、軽量で耐腐食性に優れている点が特徴です。そのコスト効率の高さと取り扱いやすさから、下水道、給排水管、農業用配管など、幅広い用途で使用されています。

樹脂管の最大の利点は、化学薬品や酸、アルカリに対する高い耐性です。この特性により、工場内の排水管や化学物質を流す配管においても安全に使用することが可能です。また、金属管と比較して軽量であるため、取り扱いが簡単で施工時間の短縮にもつながります。さらに、樹脂管は電気絶縁性にも優れており、電気を通さないため、特定の用途では安全性が向上します。

一方で、樹脂管は金属管に比べて耐熱性や強度が劣るため、高温や高圧がかかる環境での使用には注意が必要です。このため、使用環境に応じた材質選びと適切な設計が重要となります。

代表的な樹脂管には、硬質ポリ塩化ビニル管(塩ビ管)やポリエチレン管があり、これらは建築配管や工場設備のほか、農業や灌漑用途にも広く活用されています。特に硬質ポリ塩化ビニル管は、耐薬品性と耐久性が高く、大型施設の埋設配管や一般家庭の排水管としても普及しています。

また、近年ではリサイクル材を用いた環境配慮型の樹脂管も登場しており、持続可能な社会の実現に寄与しています。樹脂管の選定においては、流す物質の特性や配管の設置場所を十分に考慮し、最適な素材と仕様を選ぶことが重要です。

- 耐火二層管

耐火二層管は、内層に腐食に強い塩化ビニルを、外層にモルタル繊維を使用した二重構造の配管です。この独自の構造により、高温環境や火災時においても優れた耐火性能を発揮することが特徴です。そのため、防火区画を通過する配管や火災リスクがある環境での配管に広く使用されています。

内層の塩化ビニルは、優れた耐腐食性を持ち、化学薬品や湿気による影響を最小限に抑えます。一方、外層のモルタル繊維は、外部からの熱や衝撃を効果的に遮断することで、管全体の耐火性を向上させています。このような二重構造により、耐火二層管は耐久性と安全性を兼ね備えた配管材として評価されています。

耐火二層管は軽量で加工性に優れており、施工の際の取り扱いが容易です。また、防火性能を必要とする環境においても、特別な施工技術を必要とせず設置できる点が大きな利点です。このため、商業施設や工場、公共インフラの建設プロジェクトで多く採用されています。

ただし、耐火二層管を選定する際には、具体的な使用環境や流す物質の特性を考慮する必要があります。例えば、高温高圧の流体を流す用途では、さらに強化された耐火性や圧力耐性を持つ特殊仕様の管が求められることがあります。そのため、事前に設計条件を十分に精査し、適切な素材と構造を選ぶことが重要です。

耐火二層管は、火災リスクを抑えながら長期間にわたって安定した性能を発揮するため、安全性を重視した配管システムにおいて、信頼性の高い選択肢となります

- 架橋ポリエチレン管

架橋ポリエチレン管は、高い耐熱性と柔軟性を兼ね備えた配管材料です。この配管は、ポリエチレン分子同士を化学的に結合(架橋)させることで、優れた耐久性と形状安定性を実現しています。その特性から、給湯配管や床暖房配管など、熱を伴う用途で広く使用されています。

架橋ポリエチレン管は、一般的なプラスチック製配管と比べて耐熱性が高く、長時間の高温環境下でも変形や劣化が起こりにくいことが特徴です。また、耐衝撃性にも優れており、施工中や運用中に外力が加わっても破損しにくい利点があります。このため、地震に強い配管材としても注目されています。

さらに、この配管は柔軟性が高く、曲げ加工が容易であるため、複雑な配管経路にも対応できます。接合は専用のジョイント部品を使用して行われ、接着剤や熱溶着が不要なため、施工性も非常に良好です。また、軽量で持ち運びが簡単なため、作業負担を軽減することができます。

架橋ポリエチレン管は、住宅や商業施設の給水・給湯配管、工場の冷暖房配管、さらには温室の暖房配管や温泉施設の引湯管など、多岐にわたる分野で利用されています。その柔軟性と長寿命から、配管の更新工事や新規設備の設置にも適しています。

選定時には、流体の温度や圧力条件を考慮し、適切な厚みや寸法の管を選ぶことが重要です。これにより、長期間にわたって安定した性能を発揮することが可能です。架橋ポリエチレン管は、その多用途性と信頼性から、幅広い配管システムにおいて重要な役割を果たしています。

- ポリブテン管

ポリブテン管は、ポリオレフィン系樹脂であるポリブテンを主原料とした配管材料です。この管は、優れた耐久性、耐薬品性、耐高温性を持つことで知られ、さまざまな用途で使用されています。特に温水配管や床暖房システム、温泉施設の引湯管、さらに太陽熱利用設備の配管として活用されています。

ポリブテン管の特徴の一つに、軽量で取り扱いやすい点が挙げられます。そのため、施工現場での作業負担を軽減することができ、複雑な配管経路でも効率的に施工できます。また、柔軟性に優れているため、曲げ加工が容易であり、複雑な配管設計にも対応可能です。

さらに、ポリブテン管は高い耐熱性を持つため、高温の流体を流す配管として非常に適しています。例えば、床暖房配管では、温水の熱を効率よく伝えることで快適な暖房を実現します。また、優れた保温性も特徴の一つであり、エネルギー効率を向上させる効果があります。

耐薬品性においても、酸やアルカリなどの化学物質に強く、腐食のリスクを大幅に低減できます。このため、化学工場や食品工場など、薬品を扱う環境でも安心して使用できます。

ポリブテン管はまた、長寿命でメンテナンスが少なく済むことから、コスト効率の良い選択肢としても評価されています。選定時には、流体の温度や圧力条件を考慮し、適切な規格の製品を選ぶことが重要です。

その多様な特性から、ポリブテン管は住宅、商業施設、産業用設備など、幅広い配管システムで採用されており、信頼性の高い配管材料として支持されています。

工場配管の注意点

工場配管は、製造現場における重要なインフラであり、その設計や運用には細心の注意が求められます。流体を安全かつ効率的に輸送するためには、配管の材料選定や設置方法、メンテナンス体制を適切に計画することが不可欠です。また、配管にかかる温度変化や振動、さらには経年劣化といった課題に対応するため、専門的な知識と経験が求められます。

ここでは、工場配管を設計・運用する際に特に注意すべきポイントを取り上げ、長期間にわたって安定した配管システムを維持するための方法について解説します。

流体特性に適した材料の選定

配管に使用する材料を流体特性に基づいて適切に選定することは、配管設計の基本中の基本です。たとえば、腐食性のある酸やアルカリを扱う場合、炭素鋼では腐食が進行しやすいため、ステンレス管や特定の樹脂管を選択することが必要です。また、高温の蒸気を輸送する場合は、耐熱性と耐圧性に優れた合金鋼や特定の耐熱鋼管が適しています。

さらに、食品や飲料を扱う場合には、衛生面が求められるため、食品適合性を持つ材料を選ぶ必要があります。たとえば、食品加工用には不動態皮膜による耐食性と衛生性を持つステンレス鋼が適しており、飲料水の輸送には抗菌性のある銅管が広く採用されています。

材料選定を誤ると、配管の寿命が短くなるだけでなく、配管内の流体に影響を与え、製品品質に悪影響を及ぼす可能性があります。そのため、流体の温度、圧力、化学特性を詳細に分析し、適切な材料を選ぶことが重要です。

温度変化や振動への対策

工場内の配管は、環境温度や流体の温度変化に伴う膨張や収縮の影響を受けることが多々あります。このような温度変化を放置すると、配管に応力が加わり、割れや漏れの原因となります。このため、膨張継手やフレキシブル継手を設置して、温度変化による配管の変形を吸収する仕組みを導入することが推奨されます。

さらに、工場では稼働する機械や流体の流速による振動が配管に伝わり、接続部や支持具の緩み、最悪の場合は破損を引き起こすことがあります。振動を抑えるためには、振動吸収材を使用したり、適切な間隔で支持具を配置することが効果的です。特に、振動が大きい場合には、防振材や防振構造を併用することで、配管の安定性を確保する必要があります。

定期的な点検とメンテナンス

工場配管は長期間の使用によって、内部に汚れが蓄積したり、腐食や摩耗が進行することがあります。このため、定期的な点検とメンテナンスを実施することが、配管の信頼性を保つうえで欠かせません。たとえば、配管内部の検査には内視鏡カメラや非破壊検査技術が利用されることが一般的です。

点検で発見される不具合としては、漏れ、詰まり、腐食、亀裂などが挙げられます。これらを早期に発見し、適切な補修や部品交換を行うことで、配管システム全体の安全性と効率を維持することが可能です。また、配管外部の防錆処理や塗装の補修も、環境要因による劣化を防ぐために重要です。

特に食品工場や医療分野の配管では、衛生管理が非常に重要視されるため、定期的に配管内部の洗浄を実施することが不可欠です。このような取り組みによって、製品の品質や工場の安全性を確保することができます。

プラント配管技術を活かした工場配管設置

当社では、プラント配管で培った高度な技術と経験を工場配管設置にも活かし、高品質で効率的な配管システムを提供しています。プラント配管は、複雑で厳しい環境下での設計や施工が求められるため、高度な専門知識と技術力が必要です。このような経験を基に、工場配管の設計・施工でも高い信頼性を確保し、お客様のニーズに応じた最適な配管システムを構築しています。

特に、当社の技術力は、高圧や高温環境での配管施工や、食品工場や医療機器製造ラインなどの衛生管理が重要な環境での配管設置において発揮されています。たとえば、食品工場の配管では、ステンレスを使用した耐腐食性の高い配管や、液体や気体の漏れを防ぐための精密な接続技術が求められます。一方で、医療機器製造ラインでは、配管内部の清浄性が製品の品質に直結するため、特別な洗浄や仕上げが欠かせません。

また、配管システムの設計段階から施工、メンテナンスに至るまで一貫して対応できる点も当社の強みです。お客様の工場のレイアウトや生産プロセスに合わせて、効率的で安全性の高い配管システムを提供することで、運用コストの削減や生産効率の向上に貢献しています。

当社は、これまでのプラント配管の実績と技術をベースに、工場配管設置においてもお客様のご期待に応え続けています。配管に関する課題やご要望がございましたら、ぜひお気軽にお問い合わせください。

当社の工場配管の製作事例

当社では、多種多様な工場配管プロジェクトで培った豊富なノウハウと、高い専門知識を基に、幅広い配管設計や施工に対応しております。特に、食品工場や医薬品製造工場、化学工場など、高品質・高精度が求められる分野では、経験豊富な技術者がその技術力を駆使し、お客様のご要望にお応えしてまいりました。以下に、当社がこれまで手掛けてきた代表的な工場配管の事例をご紹介いたします。

- 発電プラント内 大径管(SUS200A SCH120)溶接

発電プラント内で利用する材質:SUS200A、厚さ:SCH120の大径管の溶接作業です。

高い技術を求められるステンレスかつ厚みを持つ材質なため、歪みを抑えるための予熱や後熱の考慮や

溶接材の選定など、弊社の強みである豊富なノウハウを活かした製品です。

| 材質 | SUS200A |

| 厚さ | SCH120 |

| 開発期間・納期目安 | - |

| 交差レベル | - |

| 製品用途 | 発電プラント |

この他にも、多数プラント・工場配管に関する溶接の事例は多数保有しており、今後、あらためて追加予定ですので、しばらくおまちください。

- 海外向けゲージキャビネット

海外工場・プラント向けゲージキャビネットです。

計装用キャビネットとなり、海外規格への対応と緻密な配管を求められました。

弊社ではプラント配管における製造から据え付け工事まで一貫して行っており、高品質かつお客様が求めるニーズの痒いところまで手が届くサービスを提供しております。ぜひ、当社にご相談ください。

| 材質 | |

| 厚さ | |

| 開発期間・納期目安 | - |

| 交差レベル | - |

| 製品用途 | 工場・プラント向けの計測 |

- 海外向けゲージキャビネット

海外工場・プラント向けゲージキャビネットです。

計装用キャビネットとなり、海外規格への対応と緻密な配管を求められました。

弊社ではプラント配管における製造から据え付け工事まで一貫して行っており、高品質かつお客様が求めるニーズの痒いところまで手が届くサービスを提供しております。ぜひ、当社にご相談ください。

| 材質 | |

| 厚さ | |

| 開発期間・納期目安 | - |

| 交差レベル | - |

| 製品用途 | 工場・プラント向けの計測 |

- 発電プラント内 検出配管

本製品は発電プラントにおける検出配管です。

今回の製品はご要望に合わせた部材の製造から、現地の据え付け工事まで一貫にて対応しました。

配管を考慮した設計から弊社が提案させて頂いており、

弊社の強みであるプラント配管の多数実績と高いノウハウを活かした製品です。

| 材質 | - |

| 厚さ | - |

| 開発期間・納期目安 | - |

| 交差レベル | - |

| 製品用途 | 発電プラントにおける検出部にて利用 |

「工場配管」まとめ

工場配管は、施設全体の運用効率や生産性を左右する重要なインフラであり、その設計・施工には高い技術力と専門的な知識が必要不可欠です。液体配管、気体配管、粉体配管など、配管の種類ごとに異なる特性や用途があり、それぞれが工場内の生産活動を支える基盤となっています。また、配管に使用される材料には、炭素鋼やステンレス鋼、樹脂管など多様な選択肢があり、運搬する物質や環境条件に応じた適切な材料の選定が求められます。これにより、配管の耐久性や安全性、生産効率を最大限に高めることが可能になります。

さらに、工場配管を効果的に設計・施工するには、設置場所の条件や配管の用途に加えて、配管内部で発生する圧力、流速、温度変化などの物理的要因を正確に考慮することが必要です。このような詳細な設計を行うことで、配管の破損や漏れなどのリスクを最小限に抑え、安全で効率的な運用を実現できます。また、配管設置に際しては、環境規制や品質基準への対応も欠かせず、これらを満たすためには高度な技術と経験が求められます。

当社では、プラント配管の施工で培った高い技術力と豊富な経験を基に、多様な工場配管の設計・施工に対応しております。特に、耐久性や耐腐食性が必要なステンレス配管や、軽量性が求められるアルミ配管の施工において、多くの成功実績を持っています。お客様のニーズに応じた柔軟な設計提案と、厳密な品質管理を通じて、最適な配管設計と施工を提供いたします。工場配管についてのご相談がございましたら、ぜひ当社にお問い合わせください。

お問い合わせ

ご相談・お見積り依頼などお気軽にお問い合わせください